Der Technologie-Konzern Liebherr baut an seinem Hauptsitz im schwäbischen Ehingen ein neues Lager für seine globale Ersatzteil-Logistik. Das Zentrallager für den weltweit führenden Hersteller von Baumaschinen, Mobilkranen und anderem „Hightech made in Germany“ soll 2023 ans weltweite Vertriebsnetz gehen.

Der schwäbische Technologie-Gigant Liebherr mit Sitz in Ehingen holte mit dem Mobil-Baukran MK 140 vor zwei Jahren den internationalen IFOY-Award. Damals stellte man sich einer kritischen Fach-Jury, die jährlich den einzigen weltweit anerkannten Award für Stapler- und Intralogistiklösungen ausruft. Somit wurden die Schwaben mit ihren Lösungen auch hier einer breiten Intralogistik-Öffentlichkeit bekannt.

Hans Liebherr, ein Wirtschaftswunder-Kind. Doch nicht deswegen erobert die Technik aus Baden-Württemberg die Baustellen der Welt auch als Intralogistik-Lösung für die Baustellen-Logistik. Verantwortlich dafür ist vor allem Firmengründer Hans Liebherr, der das Unternehmen 1949 gründete. Er war ein Kind der deutschen Wirtschaftswunder-Zeit und legte damals den Grundstein für einen der renommiertesten Baumaschinen-Erzeuger der Welt. Der gelernte Baumeister und Tüftler startete damals mit seiner Erfindung, einen Turmdrehkran, in die Nachkriegszeit. Daraus entwickelte er nach und nach einen weltweit agierenden Hightech-Konzern, dessen Spektrum von Bau- und Miningmaschinen über Windkraftanlagen bis hin zur Weißware reicht. Im vergangenen Jahr erwirtschafteten weltweit über 48.000 Mitarbeiter damit einen Umsatz von mehr als 11,75 Milliarden Euro.

Ersatzteil-Logistik modernisiert

Die Produktpalette des Liebherr-Werks am Hauptsitz in Ehingen umfasst dabei hochmoderne Teleskop- und Gitterauslegerkrane unterschiedlicher Größe, sowohl mobil als auch auf durchgehenden Gleisen: Das Spektrum reicht von Geländekranen mit einer Kapazität von 35 Tonnen bis hin zu gigantischen Raupenkranen mit Tragfähigkeit von 3.000 Tonnen.

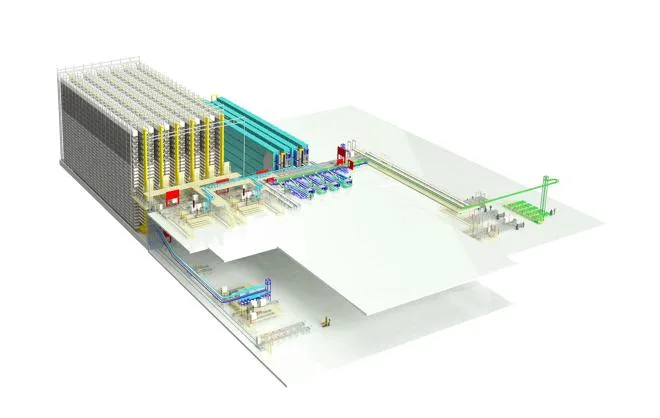

Von Ehingen in die Welt. Um die weltweite Ersatzteil-Logistik sowie den Service für seine Baumaschinen adäquat zu gestalten, bauen die Baden-Württemberger nun, gemeinsam mit dem Hamburger Intralogistik-Spezialisten Jungheinrich, am Hauptsitz im schwäbischen Ehingen ein neues zentrales Ersatzteillager. Das Herzstück der Logistiklösung von Jungheinrich ist ein automatisiertes Sechsgang-Hochregallager (HBW) für Paletten in einer Rack-Struktur mit 18.000 Rack-Lagerorten – einschließlich Dach- und Wandverkleidung . Mit einer Länge von 80 Metern, einer Breite von 75 Metern und einer Höhe von 30 Metern sind die Abmessungen dabei beeindruckend. Darüber hinaus verfügt das Unternehmen über ein zweigleisiges, dreifach tiefes automatisiertes Miniload-Shuttle-Lager (MSW) mit Rack-Lagerorten für insgesamt 40.000 Container.

Optimale Raumausnützung als Ziel

Diese beiden Lagertypen sollen eine maximale Raumausnutzung für die Ersatzteilverteilung von Liebherr nicht nur gewährleisten, sondern gleichzeitig auch die Handhabungsleistung verbessern. Mit der Inbetriebnahme des Lagers will das Unternehmen neue Maßstäbe in Bezug auf Qualität, Funktionalität und Sicherheit setzen und die gleichbleibend hohe Verfügbarkeit seiner Maschinen weltweit sicherstellen.

Skalierbarkeit gefragt. Ein wesentliches Kriterium für das neue Ersatzteillager ist seine Skalierbarkeit. Dies wird vor dem Hintergrund volatiler Märkte, wachsender Herausforderungen bei der Ersatzteillogistik aber auch in Hinblick auf den Wandel der Wertschöpfungsketten im Zuge der Corona-Krise immer wichtiger. „Die Logistiklösung, die wir für Liebherr entwickelt haben, zeichnet sich daher ganz besonders durch ihre hohe Flexibilität aus. Sie kann zudem problemlos erweitert werden und ist daher bereits für das künftige Wachstum des Ersatzteilgeschäfts gerüstet“, sagt Jungheinrich-Projektleiter Robert Schad.

Die Logistiklösung zeichnet sich ganz besonders durch ihre hohe Flexibilität aus. Sie kann zudem problemlos erweitert werden und ist daher bereits für das künftige Wachstum des Ersatzteilgeschäfts gerüstet.

Robert Schad, Projektleiter Jungheinrich

Ersatzteil-Logistik – Die Lösung im Detail

Neben den HBW- und MSW-Regalsystemen sowie den neuesten Fördersystemen für Container und Paletten – einschließlich Steuergeräte und Visualisierung – umfasst die Systemlösung, die Jungheinrich als Generalunternehmer für das Liebherr-Werk in Ehingen entwickelt hat, auch sechs Stapelkrane für Paletten von der Jungheinrich-Tochter MIAS. Jedes dieser Geräte ist mit Geräten zur Handhabung von zwei Lasten ausgestattet, um das schnelle Stapeln und Kommissionieren von Liebherr-Ersatzteilen in vollständig automatisierten Prozessen sowie einen reibungslosen Betrieb rund um die Uhr zu gewährleisten.

Die Software

Im Dialog mit dem ERP-System von Liebherr übernimmt das Jungheinrich Warehouse Management System (WMS) nicht nur die Steuerung der automatisierten Anlage, sondern aller anderen Prozesse der umgebenden manuellen Bereiche des Lagers. Alle Funktionen und Lösungen sind genau auf die Anforderungen von Liebherr zugeschnitten. Dazu gehört unter anderem die Vorinbetriebnahme von Containern im Multi-Order-Modus mit Pick-by / Put-to-Light und die anschließende Konsolidierung im Rahmen der Order-Kommissionierung von Paletten. Eine zusätzliche Kommissionierbestellung in Versandkartons wird ebenfalls durchgeführt. Dies geschieht am selben Ort der Vorinbetriebnahme des Containers sowie an einem weiteren Arbeitsplatz, an dem Bestellungen von Paletten und Containern in Versandkartons kommissioniert werden. Das Ziel: Das Liebherr-Werk in Ehingen in die Lage zu versetzen, die höchste Effizienz und maximale Transparenz aller intralogistischen Aufgaben seiner zentralen Ersatzteilverteilung zu erreichen.